Стропы круглопрядные

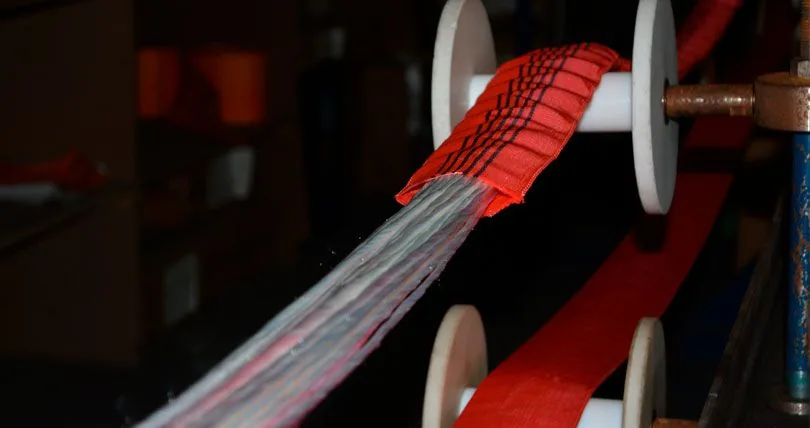

Круглопрядный строп состоит из силового сердечника. Силовой сердечник выполнен из полиэфирных нитей, в количестве необходимом для обеспечения требуемой грузоподъемности. Защитный рукав (чехол) состоит из тканого синтетического материала высокой прочности и износоустойчивости. Его основной функцией является удержание нитей в едином пучке, сохраняя их плотность прилегания, а также чехол защищает сердечник от механических повреждений. Кроме этого работать с ними легко, безопасно и практично т.к. вероятность повреждения поверхности груза минимальна. Каждый строп маркируется биркой, как правило она располагается в месте сшивки чехла. Цвет защитных чехлов соответствует определенной грузоподъемности стропа.

Стропы изготавливаются в кольцевом (КСК) и петлевом (КСП) исполнении. Строп КСК универсален в применении, кольцевая форма стропа увеличивает срок его службы за счет возможности смещения по длине мест, подвергающихся наиболее сильному истиранию при работе. Строп КСП представляет собой строп круглопрядный кольцевой, в котором петли сформированы за счет дополнительного чехла.

| Материал | 100% полиэстер |

| Коэффициент запаса прочности | 7:1 |

| Цветовая идентификация | цвет стропа принадлежит грузоподъемности |

| Температурный диапазон применения | от -40 до +100 °С |

| Стандарт | EN 1492-1, EN 1492-2, ISO4878, ASME B309 |

Основные преимущества

Очень лёгкие и удобные в обращении

Простой контроль

Особенно удобные для грузов, оснащенных такелажными точками

Регулировка длины в комбинации с цепью (комбинированные стропы)

Модульная система сборки (легкая замена комплектующих)

Основные преимущества

Нормы и правила браковки круглопрядных строп

должны проводить осмотр стропов перед их применением для подъёма и перемещения грузов грузоподъёмными

машинами.

содержание грузоподъёмных машин в исправном состоянии, и лица, ответственные за безопасное производство

работ кранами и другими грузоподъёмными машинами, должны проводить осмотр стропов – каждые 10 дней, а

редко используемых съёмных грузозахватных приспособлений – перед выдачей их в работу.

состояние чехлов, крюков, подвесок, замыкающих устройств, обойм карабинов и места их креплений:

— Отсутствие повреждения чехла свидетельствует о целостности сердечника. Порыв чехла происходит при 5%

удлинении стропа (3-х кратная перегрузка).

— При браковке колец, петель, скоб, подвесок, обойм, карабинов, звеньев и других металлических элементов

строп не допускаются:

-трещины;

-износ поверхности элементов или местных вмятин, приводящих к уменьшению площади поперечного сечения на

10% и более;

-наличие остаточных деформаций, приводящих к изменению первоначального размера элемента более чем на 3%;

-повреждение резьбовых соединений и других креплений

стропов должен производиться на специализированных предприятиях.

Запрещается

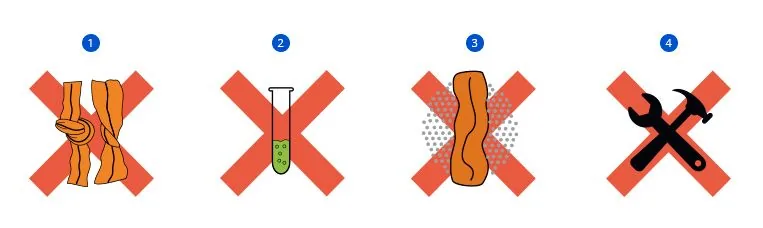

- Рис. 1 - завязывать узлы и перекручивать стропы при эксплуатации

- Рис. 2 - работа в щелочных средах

- Рис. 3 - эксплуатация в средах с концентрацией пыли более 10мг/м3

- Рис. 4 - ремонт* * ремонт с заменой гибких и концевых элементов производится только предприятием–изготовителем, имеющим соответствующее разрешение.